Бесплатный фрагмент - Инструкция как полностью избавиться от брака газаблока

Автор книги

Иван Исаков

Инструкция: как полностью избавиться от брака газоблока

1. Анализ брака и выявление причин

Перед тем как устранять последствия, нужно понять корень проблемы.

Проведи технический аудит по всем этапам:

— Производственный журнал: фиксируй каждую партию с указанием оператора, смены, температуры, влажности, состава.

— Типы брака: трещины, недовспенивание, крошливость, неровная геометрия, неоднородная плотность, отслоения.

— Методы анализа:

— Отбор проб с разных позиций формы (центр, край, низ, верх).

— Контроль плотности и прочности (по ГОСТ 31359, 31360).

— Измерение температуры массы в момент вспенивания.

После этого причины обычно группируются в три категории:

— Технологические — нарушение рецептуры, режима, давления.

— Материальные — плохое качество цемента, песка, извести, алюминиевой пудры.

— Организационные — слабый контроль, устаревшее оборудование, несоблюдение инструкций.

2. Сырьё и подготовка смеси

Качество газоблока на 70% зависит от состава и подготовки.

— Используй сертифицированное сырьё с постоянным химическим составом.

— Цемент — не ниже М400 (ГОСТ 31108).

— Известь — свежегашёная, высокой реакционной способности.

— Песок — кварцевый, с остатком на сите ≤ 1%.

— Алюминиевая пудра — стабильной фракции и активности.

— Контролируй влажность песка перед дозировкой (±1%).

— Веди регулярную калибровку дозаторов.

— Следи за температурой замеса (оптимум 35–40° C).

Ошибки в дозировке и температуре — главная причина неравномерной структуры блока.

3. Формование и вспенивание

— Не допускай задержки между замесом и заливкой — максимум 2–3 минуты.

— Контролируй температуру смеси в форме:

— Норма — 42–46° C при вспенивании.

— Ниже — недовспенивание, выше — разрыв пор и трещины.

— Чистота форм: остатки старого материала вызывают неравномерность.

— После каждой заливки смазывай формы равномерно и тонко (без потёков).

4. Режим резки и автоклавирования

Если ты используешь автоклавный метод:

— Выдержка перед резкой — не менее 3 ч при t = 40–45° C (масса должна «встать»).

— Проверяй точность оборудования для резки:

— Допуск по геометрии — не более ±1 мм по ГОСТ.

— Автоклавирование:

— Давление: 12 атм

— Время выдержки: 8–10 ч

— Температура пара: 180–190° C

— Избегай резких перепадов давления и температуры при выходе — это вызывает микротрещины.

5. Контроль готового продукта

Организуй трёхступенчатый контроль:

— На линии — визуальный осмотр (трещины, крошение, вспученность).

— В лаборатории — измерения плотности, прочности, влажности.

— На складе — проверка геометрии и устойчивости штабеля.

Создай табель допусков, где каждый параметр блока имеет свой диапазон нормы (например, D500 ±25 кг/м³).

Все партии с отклонениями — в отдельный учёт, не допускать к продаже.

6. Организация труда и обучения

— Проведи обучение операторов по технологическим картам.

— Введи чек-листы для каждой смены (контроль температуры, давления, состава).

— Раз в неделю — совещание по качеству, где анализируются все партии.

— Назначь ответственного за брак — не для наказания, а для анализа причин.

7. Оборудование и профилактика

— Регулярно проверяй датчики, термометры, дозаторы, смесители.

— Раз в месяц — калибровка, смазка, чистка форм.

— Раз в полгода — аудит состояния автоклава и линии резки.

— Любое отклонение показателей фиксируется в журнале технического состояния.

8. Склад и транспортировка

— Суши блоки в естественных условиях не менее 48 ч после автоклава.

— Складывай на ровные поддоны, под навесом, с зазором между рядами для вентиляции.

— Не допускай дождя, снега, конденсата на поверхности — это вызывает осыпание и расслоение.

— При погрузке — только вилочные захваты с мягкими подушками.

9. Система качества

— Внедри ISO 9001 или внутреннюю систему контроля качества.

— Веди статистику брака по сменам, участкам и причинам.

— Постоянно сравни результаты с целевыми нормами и улучшай процесс.

Итог: чтобы полностью избавиться от брака

— Стандартизировать рецептуру и режимы.

— Контролировать сырьё и подготовку.

— Следить за температурой и временем на каждом этапе.

— Организовать систему внутреннего контроля и обучения персонала.

— Создать культуру ответственности за качество — от оператора до директора.

1. Производственный журнал и анализ брака газоблока

1.1. Ведение производственного журнала

Каждая партия газобетонной смеси подлежит обязательной регистрации в журнале.

Записи выполняются технологом или мастером смены непосредственно в момент производства.

Фиксируемые параметры:

— Номер партии и дата выпуска.

— Фамилия оператора и номер смены.

— Температура смеси при заливке и вспенивании.

— Влажность песка и общая влажность массы.

— Соотношение компонентов (цемент, известь, песок, алюминиевая пудра, вода).

— Давление и время автоклавирования (для автоклавного производства).

— Номер формы и резальной установки.

— Результаты визуального контроля блока после разрезки и сушки.

Примечание: Журнал должен храниться не менее 12 месяцев,

с возможностью обратной проверки каждой партии по дате и смене.

1.2. Классификация брака

Для системного контроля необходимо фиксировать тип брака и процент дефектных изделий в каждой партии.

Основные виды брака:

— Трещины — продольные, поперечные, сквозные (возникают из-за нарушения режима твердения, усадки, резких перепадов давления).

— Недовспенивание — неполное поднятие массы, низкая пористость (ошибка в дозировке алюминиевой пудры или температуре).

— Крошливость — разрушение при резке или транспортировке (неверная рецептура или переувлажнение).

— Неровная геометрия — отклонения более ±1 мм по высоте, ширине, длине (ошибка резки, деформация формы).

— Неоднородная плотность — разница между верхом и низом блока более 10% (плохое перемешивание).

— Отслоения — расслоение структуры при автоклавировании (резкий нагрев или охлаждение, загрязнение формы).

1.3. Методы анализа качества

Для объективной оценки каждой партии необходимо использовать следующие методы контроля:

— {🔹} Отбор проб — выполняется с разных участков массива: центр, край, низ, верх.

— {🔹} Контроль плотности и прочности — проводится по ГОСТ 31359 (методы определения плотности) и ГОСТ 31360 (определение прочности).

— {🔹} Измерение температуры массы — в момент вспенивания (контроль в пределах 42–46° C).

— {🔹} Определение влажности сырья — перед замесом (влажность песка и извести должна быть стабильной).

— {🔹} Регулярный контроль геометрии и массы готового блока — с использованием поверенного измерительного инструмента.

1.4. Классификация причин брака

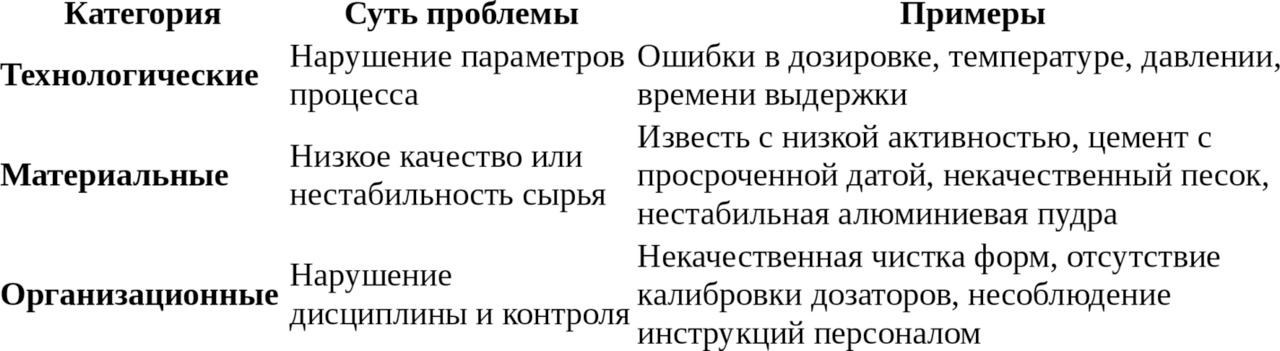

После анализа каждая зафиксированная проблема классифицируется по трём основным категориям:

1.5. Итоговый протокол

Каждая партия с выявленным браком должна сопровождаться актoм анализа несоответствия, где указываются:

— Тип брака и процент дефектных изделий.

— Предполагаемая причина (по категориям).

— Ответственный за участок.

— Принятые меры (повторное обучение, корректировка рецептуры, ремонт оборудования).

1.6. Классификация причин брака газоблока

Для эффективного устранения дефектов и стабилизации качества вся совокупность причин брака делится на три основные группы: технологические, материальные и организационные.

1.6.1. Технологические причины

Связаны с нарушением технологического процесса и отклонением от установленных параметров.

Даже незначительные колебания температуры, давления или дозировки сырья приводят к дефектам структуры газобетона.

Типичные ошибки:

— Несоблюдение рецептуры (неверная дозировка цемента, извести, песка или алюминиевой пудры).

— Нарушение температурного режима при вспенивании (ниже 42° C — недовспенивание; выше 48° C — разрывы пор и трещины).

— Изменение времени выдержки массы перед резкой.

— Ошибки в автоклавировании: резкие перепады давления, недовыдержка при максимальной температуре.

— Загрязнение форм или неровное нанесение смазки.

— Неправильная настройка резательного оборудования (отклонения по геометрии).

Результат: трещины, неровная плотность, крошливость, потеря геометрии блока.

1.6.2. Материальные причины

Обусловлены нестабильным или некачественным сырьём.

Даже при идеальной технологии плохие материалы вызывают скрытые дефекты, которые проявляются уже на складе или при эксплуатации.

Типичные ошибки:

— Использование цемента ниже марки М400 или с превышением срока хранения.

— Низкая реакционная способность извести.

— Загрязнённый или переувлажнённый песок.

— Алюминиевая пудра нестабильной фракции или просроченная.

— Вода с примесями, солями или нефтепродуктами.

Результат: неоднородная структура, расслоение, нестабильная плотность, слабая прочность блока.

1.6.3. Организационные причины

Относятся к нарушениям в управлении производством, дисциплине труда и системе контроля качества.

Бесплатный фрагмент закончился.

Купите книгу, чтобы продолжить чтение.