Бесплатный фрагмент - Прочность стеклянной полетной камеры аэротрубы

Методическое пособие

1. Введение

1.1. Актуальность

Вертикальные аэродинамические трубы с прозрачными рабочими зонами находят широкое применение в инженерной практике и в спортивно-развлекательной сфере. Ключевым конструктивным элементом таких установок является полётная камера, представляющая собой цилиндрическую оболочку из прозрачного материала. Наличие обзорных стенок обеспечивает зрительный контакт, естественное освещение и комфортную эксплуатацию, однако именно эти элементы воспринимают основные эксплуатационные нагрузки.

В отличие от металлических и железобетонных конструкций, для стекла характерен хрупкий механизм разрушения. Оно слабо сопротивляется развитию поверхностных дефектов, имеет ограниченную трещиностойкость и чувствительно к качеству обработки кромок. Кроме того, при работе камеры возникают различные виды нагрузок: аэродинамическое давление воздушного потока, нестационарные воздействия при изменении режима работы вентиляторов, локальные динамические усилия при возможном контакте человека со стенками, а также температурные перепады.

Расчёт прочности таких конструкций требует комплексного подхода. С одной стороны, необходимо гарантировать высокий уровень надёжности, исключающий вероятность аварийных ситуаций. С другой — чрезмерное завышение толщины стекла приводит к увеличению массы конструкции и значительному удорожанию сооружения. Оптимизация этих параметров возможна только при строгом выполнении расчётов с учётом всех действующих факторов.

В настоящее время отсутствует единый национальный стандарт, регламентирующий проектирование и расчёт прочности стеклянных полётных камер аэродинамических труб. Проектировщики вынуждены опираться на положения строительных норм по нагрузкам и воздействиям, а также на стандарты, регламентирующие свойства строительного и закалённого стекла. Систематизация этих данных и их адаптация к условиям работы полётных камер позволяют сформировать надёжную методическую основу, которая будет востребована в практической деятельности.

Актуальность разработки методического пособия определяется необходимостью обеспечения безопасности эксплуатации аэродинамических труб, унификацией подходов к проектированию и восполнением существующего пробела в нормативной базе.

1.2. Цель и задачи

Целью методического пособия является создание обоснованной и универсальной методики расчёта прочности стеклянной полётной камеры аэродинамической трубы, которая позволит обеспечить надёжность и безопасность эксплуатации при рациональном использовании материалов и оптимальном конструктивном решении. Полётная камера как элемент аэродинамического комплекса должна не только выдерживать внутренние и внешние воздействия, но и сохранять прозрачность, геометрическую точность и герметичность, что делает задачу расчёта особенно ответственной.

Для достижения поставленной цели в рамках данного пособия рассматривается ряд задач, которые в совокупности формируют полный цикл проектирования. Прежде всего требуется обобщить сведения о конструктивных особенностях камер и выделить ключевые факторы, определяющие их прочность и надёжность. В числе таких факторов — геометрия оболочки, физико-механические характеристики стекла, качество обработки кромок, особенности уплотнительных соединений и способы крепления отдельных секций. Далее необходимо определить перечень исходных данных, без которых проведение расчётов невозможно, включая размеры элементов, свойства материалов и характер действующих нагрузок.

Следующим этапом является разработка расчётной схемы и алгоритма проверки прочности цилиндрической оболочки. Здесь важно показать, каким образом определяется напряжённое состояние при действии аэродинамического давления, как учитываются комбинированные воздействия и какие критерии используются для оценки прочности при изгибе и растяжении. Отдельное внимание уделяется проверке устойчивости оболочки, так как потеря устойчивости при сравнительно малых нагрузках может привести к разрушению всей конструкции.

Не менее значимой задачей является оценка надёжности соединительных элементов. Герметичные швы и стыки несут нагрузку не только от собственного веса и давления, но и от возможных ударных воздействий. В этой связи требуется описать порядок проверки их прочности при действии нормальных и касательных напряжений и указать условия, при которых они сохраняют работоспособность.

Особое место занимает задача учёта динамических нагрузок. В эксплуатации неизбежны локальные удары, вызванные взаимодействием человека со стенкой камеры, а также кратковременные изменения давления воздушного потока. Для таких случаев необходимы методы, позволяющие оценить напряжения и деформации, возникающие в короткие промежутки времени, и определить допустимые пределы воздействия.

В завершение ставится задача установления критериев оценки запаса прочности. Для хрупких материалов, к которым относится стекло, величина запаса должна обеспечивать исключение аварийных ситуаций даже при наличии скрытых дефектов или погрешностей изготовления. Определение коэффициентов запаса и их обоснование составляют важную часть методики.

Пособие обеспечит возможность унифицированного подхода к расчёту полётных камер, устранит разнобой в применяемых методах и повысит общий уровень безопасности аэродинамических комплексов.

1.3. Область применения

Настоящее методическое пособие может быть использовано при проектировании, расчёте и эксплуатации вертикальных аэродинамических труб, в составе которых предусмотрена прозрачная полётная камера. Основное назначение документа заключается в том, чтобы дать инженеру-проектировщику последовательный алгоритм расчёта прочности, который можно применять в реальной практике без необходимости подбора отдельных методик из разрозненных источников.

Пособие ориентировано на несколько направлений применения. Первое направление связано с разработкой новых аэродинамических комплексов для спортивных и развлекательных целей. В этих установках особое значение имеет безопасность посетителей, поэтому прозрачная камера должна гарантированно выдерживать все виды нагрузок, возникающих при работе вентиляционной системы и при возможных контактах человека со стенкой. Второе направление связано с модернизацией существующих установок. При реконструкции может возникнуть необходимость увеличения скорости воздушного потока или изменения геометрии камеры, и в таких случаях расчётная проверка прочности становится обязательным этапом проектирования.

Пособие также может применяться в исследовательской деятельности, связанной с изучением прочности оболочечных конструкций из хрупких материалов. В условиях лабораторий и научных центров методика может быть использована как пример применения общих положений сопротивления материалов и теории упругости к специфическому объекту — стеклянной цилиндрической оболочке. Для учебных заведений технического профиля данный материал может служить основой для курсовых и дипломных проектов, а также для углублённого изучения дисциплин, связанных с расчётом и проектированием строительных и машиностроительных конструкций.

Следует отметить, что методика, изложенная в пособии, не ограничивается применением только к вертикальным аэродинамическим трубам. Ввиду универсальности подхода её можно использовать и для расчёта аналогичных оболочечных конструкций из стекла, подвергающихся действию распределённого давления и локальных нагрузок. К таким объектам могут относиться элементы аттракционов, защитные экраны, наблюдательные капсулы и другие инженерные сооружения, в которых прозрачность материала сочетается с необходимостью восприятия нагрузок.

Область применения документа охватывает проектирование и эксплуатацию аэродинамических труб, исследовательскую и образовательную деятельность, а также сопутствующие инженерные задачи, где требуется расчёт прочности цилиндрических оболочек из стекла. Пособие рассчитано на широкий круг специалистов: от проектировщиков и конструкторов до преподавателей и студентов технических вузов.

2. Исходные данные и общие положения

2.1. Конструктивные особенности камеры

Рабочая зона аэродинамической трубы выполнена в виде составного цилиндра из прозрачного материала. Конструкция образована пятью изогнутыми секторами, которые при сборке образуют замкнутую цилиндрическую оболочку. Такая схема выбрана не случайно: использование отдельных сегментов упрощает изготовление и транспортировку элементов большого диаметра, а также позволяет достичь требуемой геометрической формы с достаточной точностью.

Внутренний диаметр камеры составляет около трёх метров, что обеспечивает комфортное нахождение человека внутри и позволяет сформировать устойчивый воздушный поток. Высота рабочей зоны приближается к трём метрам, что создаёт необходимый объём для проведения испытаний и тренировок. Толщина стенки формируется из двух слоёв закалённого стекла, разделённых полимерной плёнкой.

Такая многослойная структура повышает надёжность: при повреждении одного из слоёв сохраняется несущая способность и исключается разлёт осколков.

Стыки между секторами выполнены при помощи эластичных уплотнителей и клеевых соединений. Толщина слоя герметика обеспечивает компенсацию неточностей при сопряжении элементов и создаёт барьер для воздуха, препятствуя утечкам и обеспечивая герметичность камеры.

При этом стыки должны воспринимать усилия от действия давления и передавать их между соседними панелями, поэтому их прочность и долговечность являются не менее важными, чем прочность самих стеклянных элементов. Сопряжение цилиндра с другими частями установки осуществляется через верхнюю и нижнюю обвязки.

Обычно это металлические кольца или рамы, воспринимающие усилия от оболочки и распределяющие их на несущие элементы конструкции аэродинамической трубы. Жёсткость и надёжность этих узлов определяют условия закрепления камеры: от них зависит распределение напряжений в стенках и точность расчётной схемы. Рабочая зона эксплуатируется в условиях воздействия значительных нагрузок. На её поверхность действует аэродинамическое давление воздушного потока, создаваемого вентиляционной установкой.

В условиях скоростей, достигающих десятков метров в секунду, формируется скоростной напор в несколько килопаскалей. Кроме того, возможны динамические изменения давления при переходных режимах работы вентилятора и локальные удары, вызванные взаимодействием человека со стенкой.

Все эти особенности должны учитываться при проектировании и расчёте, так как они определяют напряжённое состояние камеры и её запас прочности.

Конструктивные особенности полётной камеры определяются цилиндрической формой оболочки, многослойной структурой стеклянных панелей, системой герметичных стыков и рамными обвязками, обеспечивающими надёжное сопряжение с остальными элементами аэродинамической установки.

Эти характеристики формируют основу расчётной модели, которая используется при проверке прочности и устойчивости.

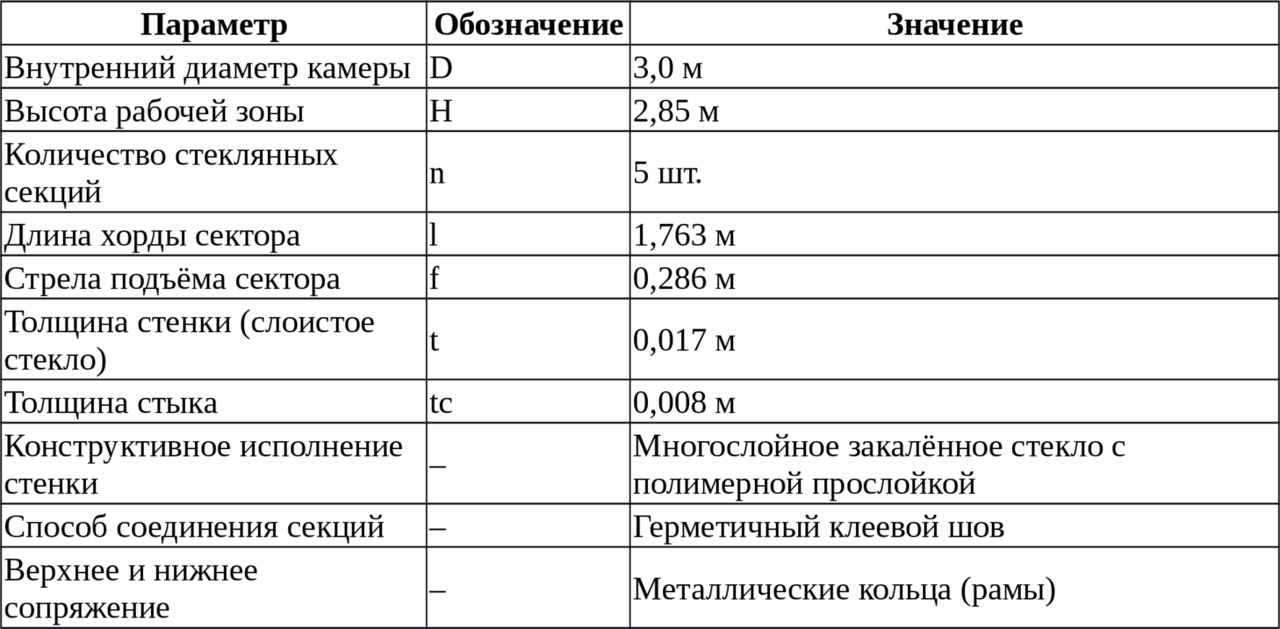

Таблица 2.1 — Основные геометрические параметры полётной камеры

Описание: В таблице приведены основные геометрические параметры цилиндрической полётной камеры аэродинамической трубы, выполненной из пяти секций многослойного стекла.

2.2. Геометрия и материалы

Рабочая зона аэродинамической трубы представляет собой цилиндрическую оболочку, собранную из пяти изогнутых стеклянных секций. Диаметр конструкции составляет около трёх метров, высота рабочей камеры — порядка трёх метров, что создаёт достаточный объём для устойчивого воздушного потока и безопасного нахождения человека внутри. Каждая секция выполнена в виде криволинейной арки с длиной пролёта около 1,76 м и стрелой подъёма 0,29 м, что соответствует заданной геометрии цилиндрической формы.

Секции изготовлены из закалённого многослойного стекла с промежуточной плёнкой, которая выполняет роль армирующего слоя. Такая структура повышает надёжность оболочки: при локальном разрушении одного слоя сохраняется целостность конструкции и исключается выпадение осколков. Толщина стекла и его слоистая структура подбираются расчётным путём, исходя из нагрузок, возникающих в камере, и допустимых напряжений для данного материала.

Стыки между соседними секторами формируются при помощи уплотнителей и герметиков, которые одновременно выполняют две функции — обеспечивают герметичность и передают усилия от одной панели к другой. Толщина и прочность соединительного слоя подбираются так, чтобы исключить потерю герметичности при действии аэродинамического давления и динамических нагрузок.

Верхняя и нижняя части камеры сопрягаются с металлическими кольцами и рамами. Эти элементы воспринимают основную нагрузку от оболочки и равномерно распределяют её на опорные конструкции аэродинамической трубы. Жёсткость рам играет ключевую роль при формировании граничных условий, от которых зависит напряжённое состояние оболочки.

Геометрия камеры определяется цилиндрической формой, крупным диаметром и сравнительно небольшой толщиной стенок, а надёжность обеспечивается за счёт применения многослойного закалённого стекла, эластичных уплотнителей и жёстких рамных обвязок.

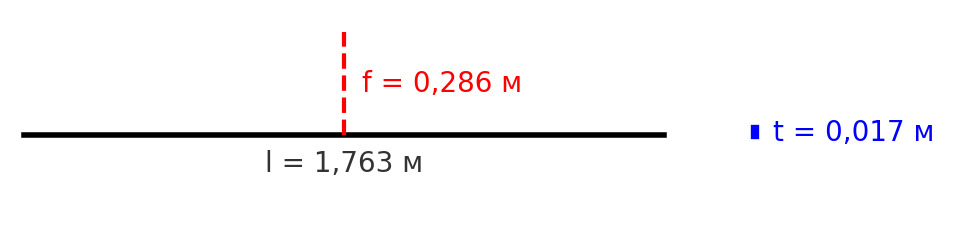

Рисунок 2.1 — Схема геометрии сектора полётной камеры:

— по оси показана хорда сектора длиной l = 1,763 м;

— пунктиром выделена стрела прогиба f = 0,286 м;

— справа условно показана толщина стенки t = 0,017 м.

Описание: Схема иллюстрирует основные геометрические параметры одного стеклянного сектора цилиндрической полётной камеры аэродинамической трубы. Эти параметры используются при построении расчётной модели и проверке прочности конструкции.

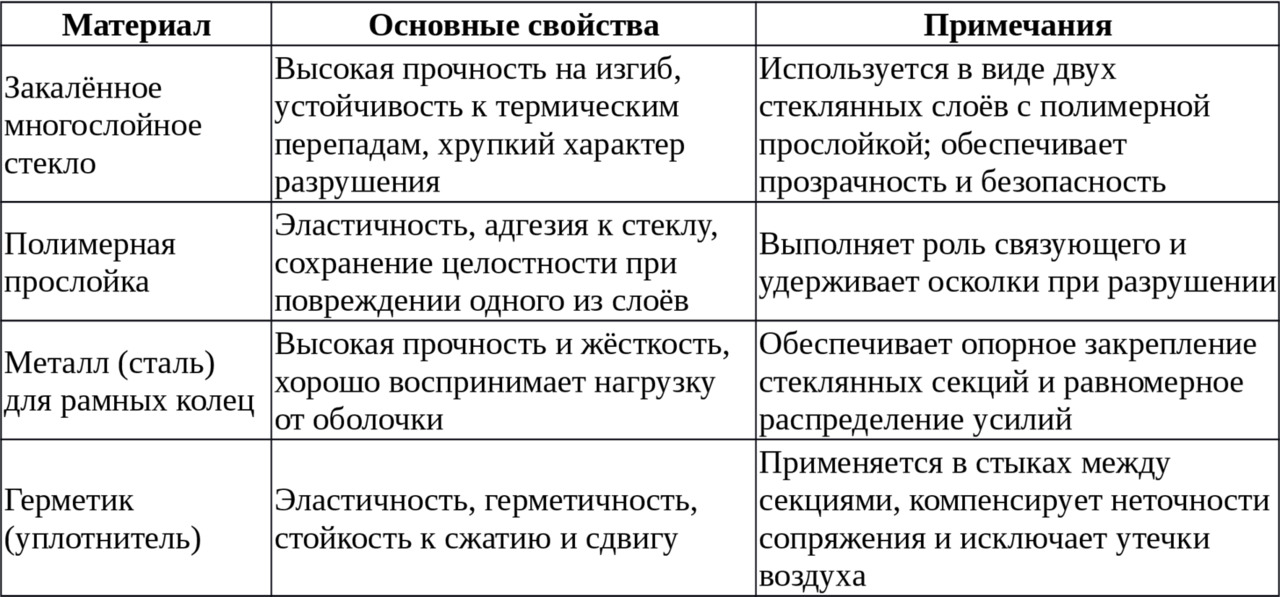

Таблица 2.2 — Характеристики применяемых материалов

Описание: В таблице приведены основные характеристики материалов, применяемых при изготовлении стеклянной полётной камеры. Свойства указаны без конкретных числовых значений, так как их величины зависят от выбранных марок материалов и уточняются по паспортным данным производителей.

2.3. Допущения и ограничения

При расчёте прочности стеклянной полётной камеры принимаются определённые допущения, которые позволяют упростить модель и привести её к виду, удобному для инженерных вычислений. Эти допущения согласуются с общими положениями строительной механики и сопротивления материалов, но при этом должны учитываться при интерпретации результатов.

Основным допущением является представление стенки камеры в виде идеальной цилиндрической оболочки постоянной толщины. Это позволяет применять известные решения для напряжённо-деформированного состояния оболочек вращения. При этом реальные геометрические отклонения, возникающие при изготовлении и монтаже, предполагается малыми и не оказывающими существенного влияния на результат.

Вторым важным допущением является равномерность свойств материала по всей поверхности и толщине секций. Принято считать, что стекло имеет одинаковую прочность и жёсткость во всех направлениях, а влияние возможных локальных дефектов и неоднородностей не учитывается. На практике известно, что прочность стекла зависит от качества обработки кромок, наличия микротрещин и дефектов, однако для расчёта принимается усреднённая характеристика материала, соответствующая нормативным требованиям.

Герметичные стыки между секциями в расчётной модели рассматриваются как идеальные соединения, обеспечивающие передачу нагрузок и герметичность без ослабления конструкции. Допускается, что толщина и жёсткость слоя уплотнителя не вносят значительных искажений в распределение напряжений. В реальных условиях их поведение может зависеть от длительности эксплуатации, температуры и качества нанесения, однако в инженерной методике это влияние учитывается только косвенно, через коэффициенты запаса.

При оценке нагрузок принимается, что давление воздушного потока распределяется равномерно по внутренней поверхности оболочки. Локальные возмущения и пульсации, возникающие при изменении режима работы вентиляционной системы, а также турбулентные колебания потока, в явном виде не моделируются. Их влияние учитывается в виде дополнительных коэффициентов при определении расчётных нагрузок.

К числу ограничений методики относится невозможность точного описания разрушения стекла, так как этот процесс носит вероятностный характер и зависит от большого числа факторов, включая микродефекты и технологические отклонения. По этой причине результаты расчётов должны рассматриваться как оценочные, а окончательная безопасность обеспечивается введением нормативных коэффициентов запаса и применением конструктивных мер.

Расчётная модель камеры строится с рядом упрощающих допущений, которые делают возможным аналитический расчёт, но требуют осторожности при практическом применении. Учет этих ограничений позволяет правильно интерпретировать полученные результаты и не выходить за рамки применимости методики.

2.4. Нагрузочные случаи

При расчёте прочности полётной камеры необходимо учитывать все виды нагрузок, которым она подвергается в процессе эксплуатации. Эти нагрузки условно разделяются на основные, определяющие напряжённое состояние оболочки в нормальных условиях работы, и дополнительные, возникающие в особых или аварийных ситуациях.

К основным нагрузкам относится давление воздушного потока, создаваемого вентиляционной системой аэродинамической трубы. Оно распределяется по внутренней поверхности цилиндрической оболочки и оказывает равномерное воздействие на все стеклянные секции. Величина давления зависит от скорости воздуха, которая в установках такого типа может достигать значительных значений. Для расчётов принимается усреднённое равномерное распределение давления, что соответствует наиболее неблагоприятному состоянию оболочки.

К числу дополнительных нагрузок относятся кратковременные колебания давления, возникающие при изменении режима работы вентиляторов и при турбулентных пульсациях потока. Эти воздействия носят динамический характер и учитываются с помощью коэффициентов, повышающих расчётное давление.

Особое внимание уделяется локальным ударным нагрузкам, которые могут возникнуть при контакте человека со стенкой камеры. Несмотря на то, что такие воздействия кратковременны, они могут привести к значительным напряжениям в стекле и соединительных швах. Для оценки этого фактора используется приближённое моделирование удара с учётом массы и скорости движения тела.

Кроме того, рассматриваются температурные воздействия. Перепады температуры между внутренней и наружной поверхностью камеры могут приводить к возникновению дополнительных напряжений. Хотя в нормальных условиях эксплуатации такие перепады невелики, в расчётах они могут быть учтены как особое нагружение, если установка размещается в условиях, подверженных сезонным изменениям климата.

Наконец, к нагрузочным случаям относится собственный вес стеклянных секций и металлических рамных элементов. Хотя величина этой нагрузки относительно мала по сравнению с давлением воздушного потока, она оказывает влияние на работу герметичных стыков и на распределение усилий в нижней части камеры.

Для расчёта прочности полётной камеры принимаются следующие группы нагрузок: постоянные (собственный вес), основные эксплуатационные (аэродинамическое давление), дополнительные динамические (пульсации, переходные режимы), локальные ударные воздействия и температурные перепады. Их комбинация образует полный набор нагрузочных случаев, подлежащих проверке в расчётной модели.

Таблица 2.3 — Нагрузочные случаи для расчёта прочности полётной камеры

Бесплатный фрагмент закончился.

Купите книгу, чтобы продолжить чтение.