Бесплатный фрагмент - Управление товарными запасами. Закупка на склад без излишков и дефицита

Хватит «бороться» с излишками и дефицитом! Начните считать заказ правильно!

О чём эта книга

Широко распространено заблуждение, что лучшая стратегия управления товарным запасом — это регулярно выявлять излишки и дефицит. Очищать склад от излишков и направлять освободившиеся деньги в товары с дефицитом. Многие опытные эксперты всегда готовы предложить Вам за Ваши деньги тысячу и один способ выявления и ликвидации излишков. Поведать Вам тайное знание, как эффективнее всего бороться с излишками и неликвидами, применив для этого уникальные дорогостоящие рекомендации.

Прежде чем тратить своё время и деньги на подобную «борьбу» с излишками и дефицитом, прочитайте эту книгу, а лучше пройдите мой семинар. Надеюсь, что после этого Вы перестанете «бороться» с излишками и дефицитом, а просто начнёте считать заказ товара на склад правильно.

Управление товарными запасами без излишков и дефицита — задача комплексная. Эта книга посвящена главной причине возникновения излишков и дефицита — плохим формулам заказа, прогноза, ошибкам в параметрах заказа. Рассказывает о том, как считать заказ товара на склад правильно, без необоснованных излишков и дефицита. О том, как соблюдать баланс ассортиментной матрицы, как выбирать поставщиков и условия закупки при альтернативах, как мотивировать закупщиков — разбираем на моих семинарах.

Кто я такой, и почему Вы должны мне доверять в таком важном вопросе? Я защитил кандидатскую степень по экономике и много лет работаю с реальными проблемами при управлении товаром в крупных и мелких компаниях. Я на практике знаю, какими убытками порой оборачивается желание руководства достичь быстрого улучшения в вопросе дефицита и излишков, применив для этого «рекомендации» очередного гуру. Мне не надо доверять — просто посмотрите примеры, описывающие, почему неизбежно возникают дефицит или излишки при использовании неточных, но популярных формул заказа. Или внесите свои данные в мои шаблоны, которые получите на семинаре. Разницу в деньгах при сравнении с оптимальным методом увидите сами.

Как не допускать излишки и дефицит

Основных причин возникновения излишков и дефицита всего четыре, всё остальное — это их следствие.

И да, прежде чем «бороться» с чем бы то ни было, не плохо для начала определиться — а с чем, Вы, собственно, «боритесь» и зачем? Многие понимают излишки как превышение товарного остатка на складе свыше трёх месяцев последних продаж. А излишки отличают он неликвидов так: излишками считают товар с оборачиваемостью от трёх до шести месяцев по последним продажам, а неликвидами — с оборачиваемостью более шести месяцев. Такой подход в принципе не верный.

Договоримся в дальнейшем считать излишками остатки регулярно заказываемого товара на складе сверх оптимального. Оптимальным товарным запасом может быть и один месяц, а может быть и четыре месяца будущих, прогнозных продаж. Оптимальный физический товарный запас на складе зависит, прежде всего, от периодичности заказа и считается по лучшему из доступных альтернативных вариантов поставки. Излишки могут образоваться из-за возвратов клиентов или внезапных акций конкурентов, снизивших Ваши продажи. При правильной формуле заказа и организации закупок, излишки сами исчезают спустя короткое время. Если по любой из причин появились излишки — то следующий регулярный заказ поставщику либо сокращается по формуле, либо его отгрузка переносится на более позднее время.

Неликвиды — это проблемный товар с низким спросом. По неликвидам требуется принимать меры иные, чем по излишкам регулярно заказываемого товара. У неликвидов может истекать срок годности. Неликвиды могут выйти из моды, быть сняты с производства поставщиком, намечены к исключению из матрицы по ротации. Неликвидами могут быть не выкупленные спецзаказы товаров с редким спросом или их возвраты, пересорт от поставщика, приехавший случайно, бракованный товар и тому подобное. По неликвидам требуется принимать меры особого контроля и стимулирования продаж, вплоть до продажи ниже себестоимости.

Дефицитом товара на складе обычно считают отсутствие его в количестве, достаточном чтобы удовлетворить заявки клиентов. Отсутствие товара на складе в момент заявки клиента приводит к потерянным продажам и потерянной прибыли, соответственно. С дефицитом часто связывают понятие «уровень сервиса». Чем выше % уровня сервиса — тем ниже % дефицита. В сумме % уровня сервиса + % дефицита дают 100%.

Основные четыре причины дефицита и излишков товара на складе следующие:

Первая и главная причина необоснованных излишков и дефицита — это не корректно составленная формула заказа или плохая формула прогноза будущих продаж. Например, отсутствие «системы очистки» статистики, участвующей в прогнозе. Правильные формулы заказа и прогноза дают огромный эффект. Вообще, строго говоря, «бороться» с излишками и дефицитом — вообще не нужно. Правильно настроенная формула заказа будет поддерживать оптимальный уровень дефицита и излишков, а правильно организованная система контроля факт/прогноза даст своевременный сигнал для корректировки прогноза, если фактический спрос отклонится от ожидавшегося ранее.

Широко распространены такие неточные методы заказа, приводящие к неоправданным излишкам и дефициту, как «МИН МАКС» и «Заказ под норматив товарного запаса». Но иногда можно встретить даже докомпьютерные формулы заказа. Например, любимую многими теоретиками формулу Уилсона, в разных её модификациях.

Убедимся на простом примере, как неоправданный излишек появляется при заказе по методу МИН МАКС. При страховом запасе 15 дней, Цикле поставки 30 дней и Периодичности заказов 15 дней, Точка МИН =45 и точка МАХ = 60. Заказ по МИН МАКС при 0 на складе составит 60 дней продаж. О том, что вы заказали вдвое больше, чем Вам надо, Вы можете даже не подозревать! Но подумайте: зачем Вам сразу заказывать 60 до МАКС, если достаточно заказать 30, а потом заказывать по 15 каждые 15 дней?

Если Вы до сих пор считаете регулярные заказы неточными методами — то могу Вас искренне поздравить: у Вас огромный потенциал повышения складской эффективности и роста прибыли! Стоит лишь перейти на формулу Точного заказа, и Вы получите дополнительную прибыль при прочих равных. Если большинство ваших конкурентов, также, как и Вы, используют методы закупок «МИН МАКС» или заказывают товар под «Норматив оборачиваемости товарного запаса» — то после перехода на Точный заказ у Вас появится конкурентное преимущество!

Вторая причина излишков и дефицита — плохой баланс ассортиментной матрицы. Попытка оптимизировать матрицу с помощью АВС анализа и снизить долю «С» на складе часто заканчивается неудачно. Прежде чем «рубить с плеча» страховой запас или отменять заказ «С», проверьте — а заполните ли транспорт поставщика только товаром «А» и «В»? Если сейчас закажите больше «А» вместо «С», то когда сможете привезти следующую партию? Хватит ли «С» до следующего прихода? Не стоит усердствовать и «сушить» склад по «С», если это «хороший» товар «С», регулярно продающийся и при этом дополняющий «А» и «B» до транспорта.

Важно также знать, как правильно проводить АВС анализ. До сих пор многие сортируют строки перед АВС. А многие не очищают статистику от случайных и убыточных продаж. АВС анализ полезно проводить с учётом групп и подгрупп, отбраковывать ненужные категории, использовать бостонскую матрицу. Обо всём этом подробнее на семинаре.

Третья причина излишков и дефицита — плохой выбор из доступных альтернативных поставщиков, условий поставки и видов транспорта. Всем обычно понятно, что если быстрее привозить заказ (сократить цикл поставки), то быстрее произойдёт Ваша корректировка заказа с учётом последних продаж под скорректированный прогноз. Тем самым Вы уменьшаете убытки от излишков или дефицита при прочих равных. Более частый заказ (сокращение периодичности заказа, уменьшение количества в заказе) снижает средний склад и улучшает оборачиваемость. Но это лишь одна сторона медали. На практике очень часто нет достойной альтернативы редким поставкам большой партией с большим циклом поставки. Мелкие партии с быстрой доставкой оказываются настолько дороже в логистике и их себестоимость настолько выше, что итоговая эффективность снижается в сравнении с крупными поставками даже при улучшении оборачиваемости. Сокращение эффективности и прибыли может вызвать ограничение будущего бюджета закупок и привести к дефициту. Сокращая цикл поставки любой ценой, не обращая внимания на прибыль и эффективность, можете получить в итоге убытки.

Иногда есть вариант доставить товар из пункта А до пункта В вагоном, а из пункта В до пункта Б газелью или фурой. И это может оказаться быстрее или дешевле, чем доставка из пункта А в пункт Б фурой.

Иногда поставщик настаивает на высоком уровне сервиса как обязательном условии кредита. В такой ситуации требуется сделать выбор: заказывать ли товар в рамках срока кредита (под норматив товарного запаса = кредиту), или отказаться от кредита и считать заказ по формуле точного заказа. В разных ситуациях оптимальный выбор может быть разным. Бывает, что поставщик хитрит с условиями — и даёт длинный срок кредита (чтобы Вы согласились занять свою нишу товарной матрицы его товаром), но при этом выделяет недостаточный лимит кредита для поддержания высокого уровня сервиса, зафиксированного договором. В такой ситуации поддерживать высокий уровень сервиса за свой счёт Вам может быть не выгодно.

Рекомендую сначала просчитать каждый из альтернативных вариантов в момент выбора лучшего поставщика, лучших условий или лучшей логистики. И только после этого параметры лучшего варианта используйте в формуле при расчёте заказа.

На чём обычно основывают выбор между альтернативами при дефиците бюджета закупок? При бюджетировании закупок при прочих равных обычно больше денег выделяют на закупку товаров с большей складской эффективностью. Но на практике есть и другие обоснованные варианты. О том, как распределяют ограниченный бюджет закупок по группам и позициям в зависимости от стратегических целей компании, подробнее на семинаре.

Плохой выбор из альтернативных поставщиков, условий и логистики часто связан с плохой мотивацией закупщиков на поиск лучших альтернатив.

Четвёртая причина необоснованных излишков и дефицита — это плохая мотивация закупщиков. Мотивация может быть даже вредной. Например, кто-то ввёл KPI закупщикам за дефицит: их премия стала зависеть от % позиций с дефицитом. Но ситуация в итоге только ухудшилась. Почему? Потому, что «перетянули» ограниченный бюджет на второстепенные позиции или выбрали неэффективный вариант поставки, чтобы быстрее «заткнуть» дыры.

Часто руководители могут переусердствовать и с санкциями за дисбаланс долей АВС в складе, а то и вовсе неправильно их рассчитают. Важно знать, что именно надо включать в KPI, чтобы сотрудник действовал во благо компании. Как правильно поощрять закупщиков на снижение дефицита без ущерба эффективности и прибыли — подробнее на семинаре.

Определение дефицита, уровня сервиса, неликвидов и излишков. Связь излишков с прогнозом продаж и периодичностью заказа

Плохая формула заказа и плохая формула прогноза будущих продаж — это основная причина убытков от необоснованных излишков и дефицита. Правильно настроенная формула заказа и хороший прогноз будут поддерживать оптимальный уровень дефицита и излишков. Именно оптимальный уровень, а не 0, так как стремится к 0 по дефициту и излишкам совсем не нужно. Вы никогда со 100% гарантией не угадаете прогноз продаж по большому количеству номенклатуры, примите это как должное. Но если Вы будете использовать лучшую формулу прогноза и лучшую формулу заказа, а Ваши конкуренты — нет, то Вы получите значительное конкурентное преимущество. Потому что Ваши убытки от излишков и недополученная прибыль от дефицита будут меньше, чем у конкурентов, при прочих равных.

Многие пытаются включить формулу расчёта прогноза продаж сразу в формулу заказа. Рекомендую не делать этого, и вот почему. Прогноз, безусловно, влияет на заказ, и должен присутствовать в формуле заказа, как переменная. Но в системе (не важно какой, 1с или другой) прогноз должен быть выделен как отдельная величина. Которую легко можно сравнить с фактом и посчитать отклонение прогноза от факта для анализа и возможной корректировки.

Кроме того, если расчёт прогноза происходит по всем правилам, то это очень перегружает формулу заказа, в которую «вставлен» такой расчёт. Ведь при расчёте прогноза нужно учесть продажи прошлого периода, дни наличия, сезонность, акции, спецзаказы, отбраковать или учесть с пониженным коэффициентом продажи с наценкой ниже нормативной.

Определим, что будем считать дефицитом товара, что — излишком, а что — неликвидом

Дефицит — это недостаточное наличие товара на складе, которым мы не можем удовлетворить заявку клиента. В такие моменты мы допускаем потерянные продажи и теряем прибыль, так как клиент не может купить товар у нас и покупает его у наших конкурентов. Дефицит связан с понятием «уровень сервиса».

% Дефицита = 100% — % Уровня сервиса

Неликвид — это остатки проблемного товара (брак, снят с производства, истекает срок годности), которые требуют дополнительных усилий по сбыту. В отличие от излишка, неликвидный товар плохо продаётся в обычном режиме. Требуются дополнительные скидки клиентам и поощрения сотрудникам, которые продают неликвид.

Излишек — это часть регулярно заказываемого товара на складе, которая превышает страховой запас плюс прогноз продаж до прихода следующей поставки. Излишек считается по лучшей из альтернативных схем поставки товара. Если схема поставки лучшая из возможных, то нельзя называть излишком количество товара, необходимое для продаж до момента следующего прихода и пополнения склада. При этом не важно, какая у товара оборачиваемость. Если Вам выгодно возить только вагонами, то складской остаток Вагон плюс страховой запас в момент прихода — не является необоснованным излишком. Даже если оборачиваемость товара в этот момент 6 месяцев и более. Другой вопрос, что товар с поставкой вагоном и плохой эффективностью надо либо исключать из матрицы, либо повышать эффективность наценкой или ростом продаж, если поставка вагоном безальтернативна.

Рассмотрим пример, показывающий разницу между излишком и неликвидом, а также зависимость излишка от прогноза продаж и периодичности заказа.

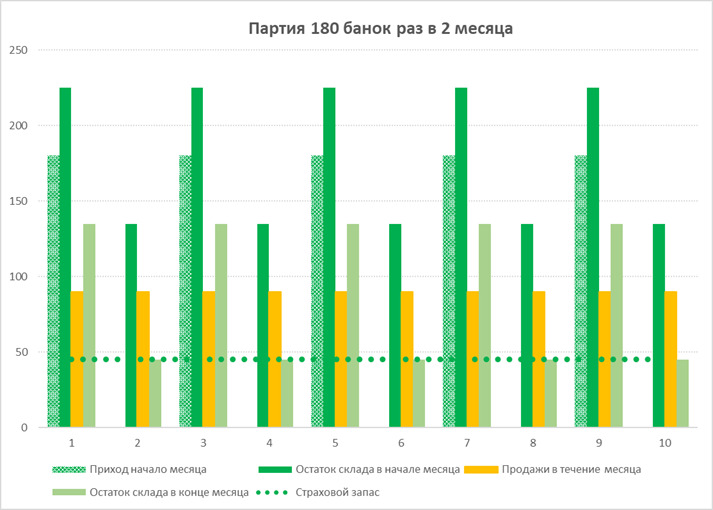

Магазин стабильно продавал по 90 штук банок тушёнки в месяц с маржинальной прибылью 10 рублей с банки. Минимальная партия от поставщика 180 банок. Цикл поставки один месяц. Страховой запас 45 штук. Таким образом, раз в два месяца поставщику отправлялся заказ на 180 банок (в момент, когда на складе оставалось 135 банок). В момент прихода заказа через месяц на складе оставалось 45 банок страхового запаса, которые пополнялись в момент прихода заказа до 225. Излишков не было, так как 225 банок или 2.5 месяца продаж (максимальное значение склада) равно Страховой запас + Периодичность.

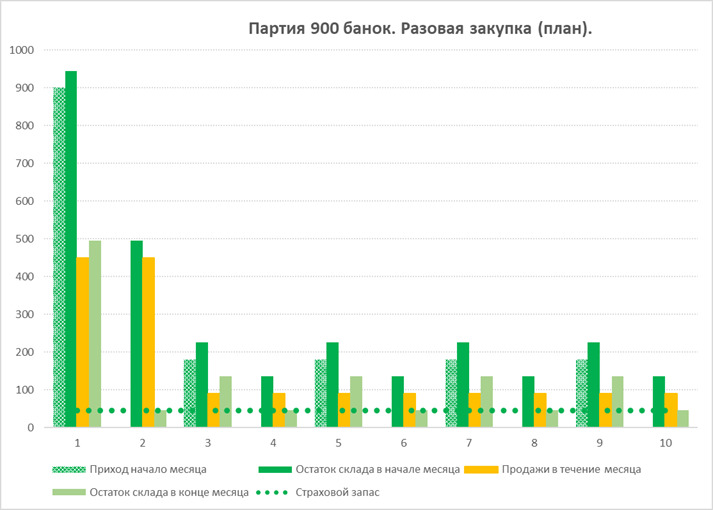

Однажды поставщик предложил купить разовую партию в 900 штук со скидкой 20 рублей с банки. Закупщик решил, что это прекрасная возможность заработать: он сделает скидку клиентам в 10 рублей и увеличит продажи в пять раз, с 3 банок в день до 15 банок в день. Таким образом, закупщик планировал за те же два месяца до следующего прихода продать не 180 банок, как обычно, а все 900 банок. При этом компания заработала бы в пять раз больше, чем обычно, только за счёт роста продаж. И ещё дополнительные 9000 рублей за счёт скидки: 900 * (20—10). Итого маржа компании составит не 900 рублей в месяц с 90 банок, а 9000 рублей в месяц с 450 банок.

В момент прихода партии тушёнки на склад, когда 45 штук страхового запаса пополнились 900 штуками прихода — излишков не было. Так как новый прогноз продаж по новой цене со скидкой был зафиксирован как 450 штук в месяц (15 штук в день), и максимальный склад не превышал 2 месяца периодичности поставок плюс страховой запас 45 шт.

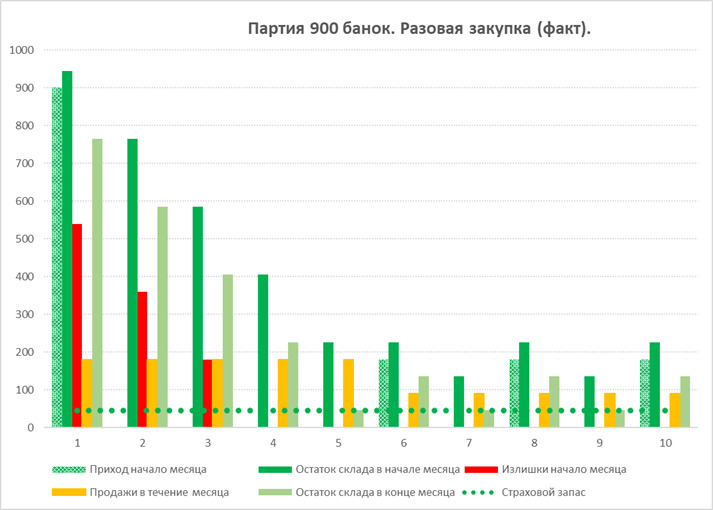

Однако, в день начала акции, менеджер осознал, что он просчитался с прогнозом, не верно оценив эластичность спроса. Продажи увеличились, но не в пять раз, а всего в 2 раза, до 6 банок в день (до 180 штук в месяц). Таким образом, получили излишек на (15—6) *60 = 540 банок. Или на 3 месяца продаж. Фактический склад (945 штук) оказался на 540 банок излишков больше, чем страховой запас (45) плюс 2 месяца периодичности заказов (360).

Как видно из примера — размер излишков зависит от прогноза продаж. Может ли часть из излишка в 540 банок быть потенциальными неликвидами из-за истекающего срока годности? Нет, если была отгружена свежая партия. И да, может, если в момент прихода остаточный срок годности тушёнки составлял менее пяти месяцев.

Если есть риск превращения излишка тушёнки в неликвид по сроку годности, то необходимо предпринять дополнительные усилия по стимулированию сбыта (дополнительную скидку, например).

Но если риска нет, то нет и причин «бороться» с образовавшимся «излишком». Да, закупщик будет дольше, чем рассчитывал, продавать партию. Не 2 месяца, а 900/6 = 150 дней. Да, он заморозил в излишках деньги, когда ошибся с прогнозом. Но зато он получил рост продаж в два раза, да ещё и по плюс 10 рублей дополнительной маржи с каждой банки. Итоговая маржа от продажи 180 банок в месяц составит не 900 рублей в месяц, как раньше от продажи 90 банок, а 3600 рублей в месяц, то есть в 4 раза больше.

В следующий раз, когда поставщик сделает подобное предложение, грамотный закупщик должен будет снова заказать большую партию в 900 банок тушёнки со скидкой. Прекрасно в этот момент понимая, что это приведёт к излишкам на складе и к ухудшению оборачиваемости. Но 4-х кратный рост маржи в данном случае перекрывает убытки от стоимости кредита и затрат на хранение лишнего товара. Поэтому грамотный закупщик будет не «бороться с излишками», а воспользуется предложенной скидкой на большую партию.

Минимальная периодичность для расчёта излишков в разобранном примере равна 2 месяца. Лучшего варианта периодичности (месяц, например) не существует. Продавать партии по 180 штук за месяц, по 6 банок в день, со скидкой 10 руб. невыгодно, так как маржа будет равна нулю. Поэтому периодичность месяц нельзя вставлять в формулу заказа. Самую маленькую партию 180 шт по цене без скидки возможно реализовать лишь за 60 дней, продавая по 3 штуки в день.

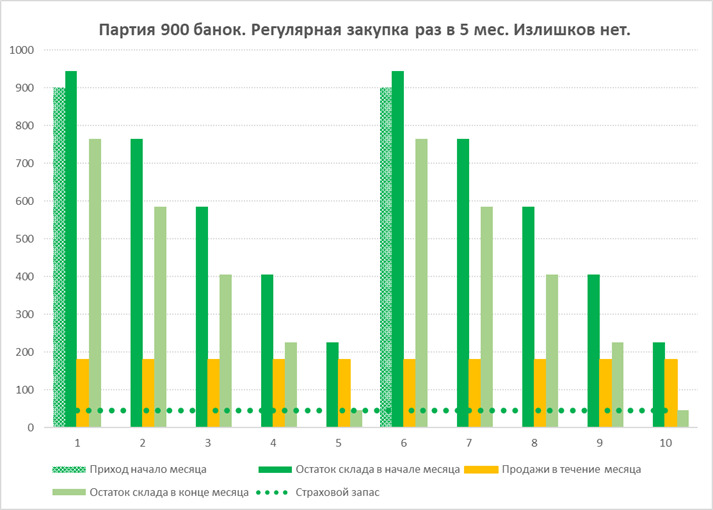

Если предложения от поставщика партий по 900 банок тушёнки со скидкой 20 руб. с банки станут регулярными, и это будет товар без истекающего срока годности, то периодичность заказов в формуле заказа следует поменять со 180 штук (60 дней по 3 шт. в день) на 900 штук (150 дней продаж по 6 шт в день), так как именно такая партия поставки будет лучшая из альтернативных с точки зрения прибыльности компании. Излишков в момент прихода 900 штук на склад в этом случае не будет вовсе. Партия 900 штук должна будет считаться нормальным приходом на склад по лучшему из альтернативных вариантов поставки, «бороться» с которым и «предотвращать» который вредно для компании, даже если в момент прихода создаётся запас на 5.25 месяцев торговли!

Средний склад при регулярных закупках партий 900 штук раз в 5 месяцев по сравнению с партиями 180 штук раз в 2 месяца увеличивается с 45+ (180/2) = 135 штук до 45+ (900/2) = 495 штук, менее чем в 4 раза. Оборачиваемость среднего склада при поставке партией 900 штук и продажах 180шт/мес. будет равна 2.75 месяцев = (45+ (900/2)) /180. Вместо 1.5 месяцев = (45+ (180/2)) /90 при поставке партией 180 штук и продажах 90шт/мес. Оборачиваемость среднего склада ухудшается всего на 1.25 месяца, и менее чем в 2 раза.

Таким образом, если было выгодно продавать партию 180 банок тушёнки за 2 месяца, то продавать большую партию 900 банок за 5 месяцев выгоднее при любой стоимости кредита и любой стоимости хранения. Поскольку месячная маржа при закупке большой партии вырастает в 4 раза, а это больше, чем ухудшится оборачиваемость и средний склад. Нельзя в данном случае считать «необоснованными излишками» остатки свыше 3-х месяцев продаж, как это любят делать некоторые мои коллеги.

Этот пример подчёркивает важный принцип: сначала следует выбрать лучший из альтернативных вариантов поставки, и лишь затем вносить параметры этого лучшего варианта в формулу заказа. Размер «необоснованных излишков», которые нужно «ликвидировать», зависит от того, сколько товара должно быть в заказе по лучшему из альтернативных вариантов поставки. «Излишки» сверх возможной схемы поставки мелкой партией — не всегда зло, с которым нужно непременно бороться. Иначе Вы рискуете «борьбой с излишками» «победить» собственную эффективность бизнеса.

Выбор лучшей альтернативы из возможных вариантов поставок не всегда очевиден. Нюансы этого вопроса подробнее разбираем на учебных примерах и Ваших данных на семинарах. Связаться со мной по вопросам проведения аудита Вашей системы закупок и практических семинаров можно по почте a.skorodumov@mail.ru или через мой сайт https://matrixcheck.ru.

Формула заказа. Основные ошибки в значениях параметров

Формула заказа товара на склад должна быть такой, чтобы приехавшего в заказе товара по лучшей из альтернативных схем поставки хватило бы до следующего прихода. То есть, формула заказа должна учесть фактические Остатки на Складе и в Пути. Учесть прогноз реализации с момента заказа до момента прихода заказа, за Цикл Поставки. Учесть прогноз реализации с момента прихода заказа до момента прихода следующего за ним заказа. Этот период между заказами называется Периодичность заказа. Эти параметры обязательно должны учитываться в формуле заказа. Но ещё мы хотим, чтобы в момент прихода заказа на складе оставался бы какой-то запас. Зачем нужен такой запас, почему нас не устраивает ноль на складе в момент прихода?

В магазинах требуется оставлять минимальную выкладку на полке. Фактические продажи могут превысить прогноз, а мы не хотим потерять прибыль. У поставщика иногда случаются перебои в производстве, и он отгружает товара меньше, чем было заказано. Товар от поставщика может задержаться в пути. Поэтому, чтобы снизить риск дефицита товара и потерянные продажи, формула заказа обычно включает Страховой запас. То количество товара, которое по расчёту должно быть на складе или в магазине на полке в момент прихода заказа. Исключение — заказ сезонного товара, разовые закупки, закупки в условиях дефицита бюджета.

В упрощённом виде Формула Заказа выглядит так:

Заказ = Страховой Запас в момент прихода заказа + Периодичность между заказами — Прогнозируемый Остаток в момент прихода заказа.

Прогнозируемый остаток в момент прихода заказа зависит от того, какие остатки на складе и в пути в момент заказа, а также какой прогноз продаж с момента заказа до момента прихода (за время цикла поставки).

Заказ должен быть сформирован в тот момент, когда Прогнозируемый остаток спустя Цикл поставки станет меньше, чем Страховой запас + Периодичность между заказами (время с момента прихода сделанного сейчас заказа до момента прихода следующего за ним заказа).

Большинство теоретических формул оптимального заказа вообще не работают на практике. Чем плоха, например, формула Уилсона, любимая многими преподавателями-теоретиками? Разбор её недостатков, а также недостатков других известных формул заказа в сравнении с формулой Точного заказа приведён в последней главе этой книги.

В убытках от излишка товара или от дефицита часто винят «плохую формулу заказа». На самом деле, формула заказа математически может быть составлена абсолютно правильно, включать в себя все параметры поставки. К излишкам и дефициту часто приводят некорректно внесённые значения параметров, участвующих в формуле заказа:

1. Ошибки в прогнозе. Часто из-за плохо очищенной статистики в прогнозе не учитывают потерянные продажи, сезонность, товары-аналоги. Не отбрасывают или не учитывают с понижающим коэффициентом те продажи, которые были по акциям, спецзаказам, распродажам.

2. Ошибки в расчёте страхового запаса. При его расчёте часто забывают учесть минимальную продажу или выкладку. Или, наоборот, завышают страховой запас после случайных разовых продаж или после разового перебоя поставки.

3. Ошибки в Цикле поставки. Часто ошибочно учитывают цикл поставки только как время в пути. При этом не учитывают время на обработку заказа, производство, отгрузку или приёмку. Цикл поставки — это время полного исполнения заказа, с момента создания заказа и до момента его оприходования на складе. Подчёркивая этот момент, для обозначения цикла поставки вместо термина «Order Cycle» часто используют термин «Lead Time». Цикл поставки часто путают с периодичностью.

4. Ошибки в определении Периодичности заказа. Периодичность заказа — это частота, с которой заказывается очередная партия товара. Минимальная периодичность равна минимальной кратности заказа (упаковка, паллет, машина, вагон). Если минимальная кратность продаётся Х дней, то минимальная периодичность равна Х. Очень частая ошибка: периодичность задают в формуле заказа как один день. При этом подразумевают, что заказ можно сделать в любой день. Но при этом минимальная поставка товара продаётся в течение недели или месяца. То есть реальная периодичность равна неделе или месяцу, а не одному дню. Вы не сможете в реальности каждый день заказывать товар на неделю или месяц продаж. Периодичность не может быть меньше, чем кратность отгрузки. Если Вы продаёте одну машину целый месяц, то и заказывать машину будете с периодичностью раз в месяц, не чаще.

5. Ошибки в Ограничителях заказа. При заказе необходимо учитывать кратность, размер партии, сумму заказа, срок годности, ограничение по месту хранения. Если их заложить в формулу некорректно, то и заказ получится с ошибкой. Минимальный заказ = минимальной кратности, которая является и минимальной периодичностью заказа. Если вы не можете заказать меньше упаковки, а продаёте упаковку за 30 дней, то и делать заказ этого товара будете в среднем одну упаковку раз в 30 дней. Если остаточный срок годности заказанного товара в момент прихода на склад равен Х дней продаж, то делать заказ больше, чем на Х дней продаж, Вы не должны.

Формула заказа действительно виновата в излишках и дефиците только тогда, когда убытки от излишков или дефицита возникают даже при правильно заданных значениях параметров заказа. Если прогноз продаж, страховой запас, периодичность и цикл поставки заданы верно, ограничители учтены, схема поставки выбрана лучшая из альтернативных, а Заказ товара всё равно рассчитан плохо. Такое часто происходит при использовании неточной формулы заказа в моделях заказа с погрешностью. Например, в таких неточных моделях, как МИН МАКС или Заказ под норматив товарного запаса.

Разберём подробнее параметры, которые необходимо заложить в формулу заказа.

1. Прогноз продаж. Формула прогноза

Прогноз продаж можно получить опросом клиентов или определить через долю на рынке. Но обычно прогноз будущих продаж рассчитывается на основе фактической статистики продаж прошлого периода с помощью формулы прогноза. Качественный прогноз строится на основе очищенной статистики с учётом аналогов, проведённых акций и распродаж, потерянных продаж, профиля сезонности. Для того, чтобы снизить влияние случайных продаж на конкретную позицию в группе похожих позиций, составляют профиль сезонности на группу. Расчёт прогноза продаж по конкретной позиции из актуальной товарной матрицы делают на основе её фактических продаж в прошлом с учётом профиля сезонности группы. Для особо уникальных позиций, спрос на которые нельзя предположить по спросу на группу похожих позиций, составляют уникальные профили сезонности. Для позиций без выраженной сезонности для прогноза используют только очищенный факт продаж последнего периода.

Учесть в формуле прогноза ВСЕ факторы, от которых будет зависеть будущая продажа — НЕВОЗМОЖНО.

Не воспринимайте всерьёз утверждения тех, кто заявляет: «Хороший прогноз должен совпасть с фактом продаж на 100%». Не распыляйте свои силы на погоню за фантомом. Какую реальную погрешность обычно имеет формула прогноза продаж у компании, продающей товар со своего склада? Обычно погрешность прогноза находится в пределах от 5% до 20% и сильно зависит от применяемой формулы прогноза и качества очистки статистики. Чем лучше очищена статистика и правильнее подобрана формула прогноза, тем меньше погрешность. Чтобы посчитать погрешность по любой из формул прогноза, нужно применить ретроспективный анализ. То есть взять формулу прогноза продаж и применить её к прошлой статистике за прошедший период. Причина высокой погрешности не обязательно в том, что Ваша формула прогноза «плохая». Проблема может быть и в том, что любая формула прогноза способна учесть лишь часть из множества влияющих факторов. Тем не менее, «хорошая» формула прогноза, даже с погрешностью, экономит существенные ресурсы по сравнению с «плохой» формулой прогноза. Так как у «плохой» формулы прогноза погрешность ещё больше.

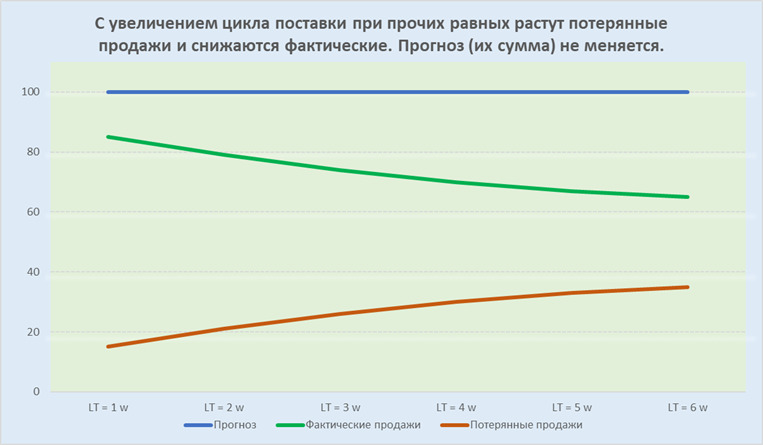

Существует множество подходов к расчёту прогноза продаж, в том числе ошибочных. Например, среди некоторых моих коллег можно встретить мнение, что увеличение периодичности поставок повышает погрешность прогноза. Ими утверждается, что когда поставки на склад происходят чаще, то и потерянных продаж меньше, поэтому и прогноз на основе более точной статистики с меньшим количеством потерянных продаж более точный. А неточный прогноз, по их мнению, надо всегда увеличивать по сравнению с точным, чтобы компенсировать погрешность. Для расчёта прогноза товара с большой периодичностью поставок они рекомендуют применять повышающий коэффициент. Есть также эксперты, которые рекомендуют применять для повышающего коэффициента прогноза не периодичность, а цикл поставки.

Подобные подходы к прогнозированию я считаю в корне не верными, и вот почему.

Во-первых, сокращение периодичности (частоты поставок, интервала между поставками, партии товара) в действительности не сокращает, а даже увеличивает потерянные продажи при длительном цикле поставки, а также при фиксированном на длительный период графике отгрузок. Если в момент, когда произошёл всплеск продаж и Вы осознали риск дефицита, Вы не сможете ускорить приход заказа на склад к дате, в которую остаток станет меньше Out of Stock Point, то при поставке мелкими партиями получите дефицит и потерянные продажи, которых не будет при поставке крупными партиями с большей периодичностью.

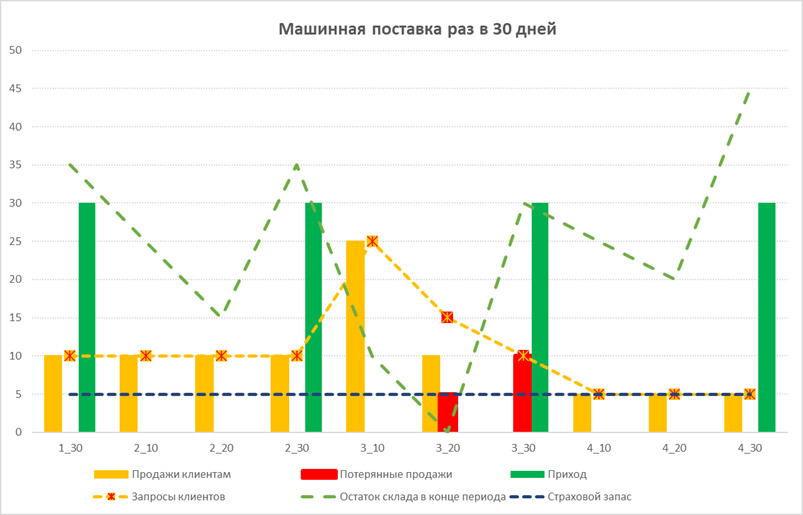

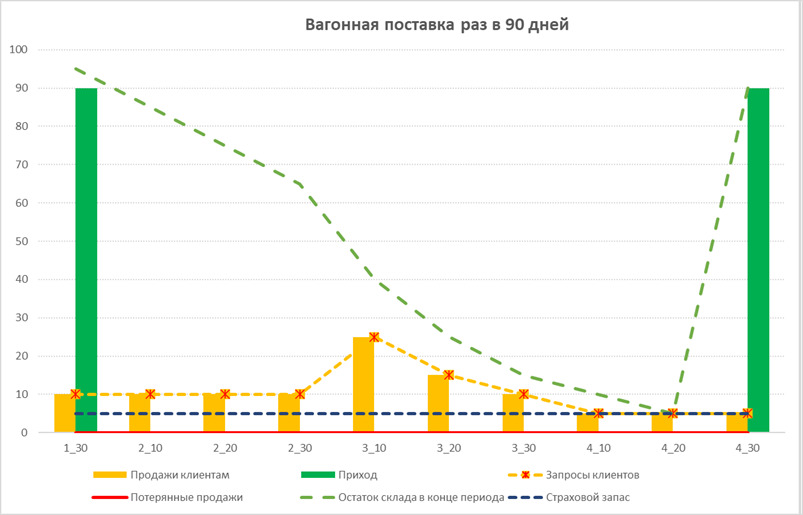

Рассмотрим такой пример: уникальный товар продаётся в среднем одна машина в месяц. Запросы клиентов 90—95 шт. в три месяца, страховой запас 5. В вагон вмещается три машины. Периодичность поставки этого товара машиной равна один месяц, а вагоном три месяца. И вагон, и машина, отгружаются по фиксированному графику на три месяца вперёд — машина раз в 30 дней, вагон раз в 90 дней.

Как видим из графиков, у варианта с вагонными поставками с периодичностью раз в три месяца больше фактических продаж и нет потерянных продаж. Такой эффект произошёл за счёт переноса запросов клиентов (25 и 15 в примере) на первую и вторую декаду третьего месяца с четвертого месяца. Эти заявки не были отгружены при варианте поставок машинами, клиенты не смогли взять со склада столько, сколько хотели. В момент запроса на складе не было достаточно товара. Это привело к потерянным продажам (15 в примере). Именно крупные вагонные поставки в сравнении с более мелкими поставками машинами предоставляют клиентам возможности взять со склада больше товара в любой момент периода и снижают потерянные продажи при том же суммарном спросе. Более крупная партия закупки по сравнению с мелкой партией (увеличение периодичности) по фиксированному графику никогда не будет являться причиной потерянных продаж.

При любом длительном цикле поставки, например месяц, риск потерянных продаж при поставке крупными партиями ниже, чем при поставке мелкими. Машина, заказанная в момент выявленного всплеска продаж в первой декаде третьего месяца, всё равно приедет только через месяц, и потерянные продажи произойдут, в отличие от вагонной поставки.

Причина, почему всё равно следует выбирать варианты логистики с меньшей периодичностью, то есть более частые и мелкие поставки — не в сокращении потерянных продаж. Поставки крупными партиями часто приводят к необоснованным излишкам. Поэтому, для достижения лучшей эффективности (путём улучшения оборачиваемости) и для уменьшения затрат на складское хранение, при том же цикле поставки и себестоимости товара, всегда рекомендуется подвозить товар чаще мелкими партиями. А чтобы снизить возможные потерянные продажи (15, которые мы видели на графике), используют при заказе мелкими партиями достаточный страховой запас, чтобы удовлетворять в том числе увеличенные запросы клиентов. Если бы страховой запас был бы не 5, а 20, то и потерянных продаж при поставке машиной не было бы, и средний склад и оборачиваемость при этом были бы всё равно меньше, чем при вагонной поставке.

Короткий цикл поставки действительно сокращает потерянные продажи и улучшает уровень сервиса. Если бы поставщик смог бы поставить машину не через месяц, а через неделю после всплеска продаж, ко второй декаде третьего месяца, то потерянных продаж при машинной поставке не было бы. Это справедливо и для мелких партий товара и для крупных партий. Для снижения потерянных продаж важно сократить цикл поставки, а не размер поставки (периодичность).

Во-вторых, даже цикл поставки нельзя использовать как параметр для определения коэффициента при расчёте прогноза. Сокращение цикла поставки (времени с момента заказа до момента прихода) действительно сокращает потерянные продажи, так как подвоз дефицитных позиций происходит быстрее. Но если потерянные продажи подсчитать в дни дефицита и добавить их к фактическим (а именно так и следует поступать при обработке статистики, прежде чем использовать её для прогноза), то совершенно не нужно дополнительно увеличивать прогноз никакими коэффициентами в зависимости от цикла поставки.

Против использования методов корректировки прогноза продаж коэффициентами в зависимости от цикла поставки можно привести множество аргументов. Например, потерянные продажи чаще случаются у нестабильно продающегося товара с плохой прогнозируемостью, с большим отклонением факта от среднего прогноза. Таким образом, может оказаться, что стабильно продающийся товар (у которого не было потерянных продаж) с большим циклом поставки почему-то получит повышенный коэффициент прогноза продаж по сравнению с нестабильным (у которого были потерянные продажи) только потому, что у второго короче цикл поставки. Что является нарушением первоначальной идеи данного подхода: учесть через повышенный коэффициент в прогнозе возможные потерянные продажи. Кроме того, прогноз на будущее может строиться с циклом поставки, отличным от того цикла поставки, при котором была собрана прошлая статистика. В таких случаях получится, что при увеличении цикла поставки прогноз начнут увеличивать на «погрешность», которой не было в прошлом по статистике, собранной при малом цикле поставки.

Я считаю, что пытаться рассчитать прогноз возможных продаж с учётом потерянных продаж в зависимости от цикла поставки или от периодичности — теоретически неправильно. Прогноз таких возможных продаж со склада существует вне выбранной схемы поставки (с её периодичностью и циклом поставки) и даже вне товарного остатка на складе вообще. Прогноз возможных продаж — это то, что может быть продано со склада при достаточном наличии товара на складе. В момент, когда остатка на складе не хватает для отгрузки по заявке клиента, не происходит фактических продаж, но происходят потерянные продажи. Прогноз возможных продаж при этом остаётся тот же. Просто, при отсутствии товара на нашем складе, удовлетворяем этот запрос клиента не мы со своего склада, а конкуренты со своего, а мы лишь фиксируем в эти дни «потерянные продажи».

Цикл поставки и периодичность — это важные параметры, которые необходимо учитывать при расчёте заказа. Их можно учитывать при расчёте страхового запаса для снижения потерянных продаж, но я категорически не рекомендую их «впихивать» в формулу расчёта прогноза продаж.

Что необходимо учесть при составлении прогноза продаж? Как выбрать лучшую формулу прогноза?

Для качественного прогноза продаж на основе статистики, прежде всего необходимо очистить исходную статистику. 1. Учесть продажи товаров-аналогов. 2. Учесть спецзаказы, акции, распродажи. 3. Учесть дни с дефицитом товара и потерянные продажи.

После этого можно составлять прогноз продаж с помощью готового профиля сезонности или предварительно построить профиль сезонности на основе очищенной статистики.

Применение любых формул прогноза к грязной статистике увеличивает погрешность. Выбрать лучшую формулу прогноза можно с помощью ретроспективного анализа.

Бесплатный фрагмент закончился.

Купите книгу, чтобы продолжить чтение.